Condition Monitoring war gestern: Predictive Maintenance

Industrie 4.0 ist in aller Munde. Doch wie sieht es in der Praxis aus? Sind die Unterschiede Möglichkeiten der vorausschauenden Instandhaltung bereits bekannt? Dieser Beitrag gibt einen Überblick über die neuen Möglichkeiten von Predictive Maintenance für diverse Einsatzszenarien im Anlagen- und Maschinenbau. Des Weiteren werden die Unterschiede zu den verschiedenen Wartungsstrategien und zu Analyseansätzen erörtert. Insbesondere werden folgenden Fragestellungen behandelt:

- Welche Strategien zur Instandhaltung von Maschinen gibt es?

- Was versteht man unter „Condition Monitoring“ und worin liegt der Unterschied zur vorausschauenden Instandhaltung?

- Wie unterscheidet sich Machine Learning von herkömmlichen statistischen Analyseverfahren?

- Welche Hersteller und Tools für Predictive Maintenance sind auf dem Markt verfügbar?

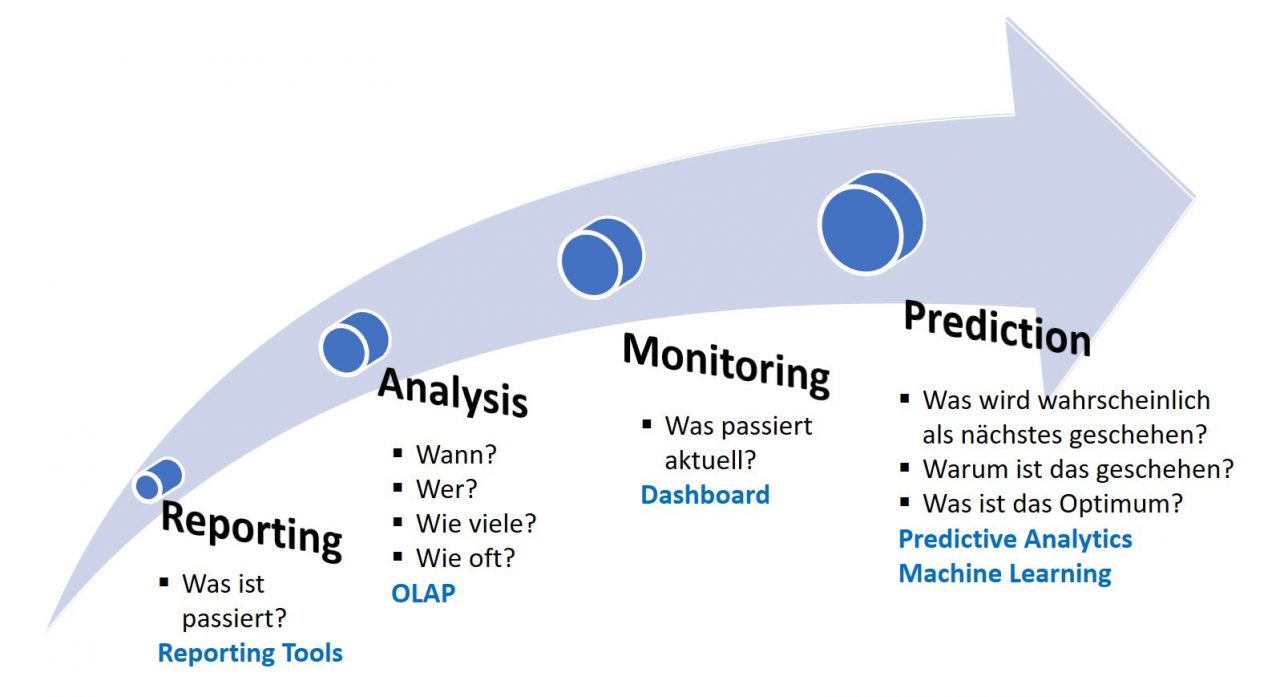

Abbildung 1: Industrie 4.0 – Evolutionsstufen Datenanalyse[/caption]

Wartungsstrategien

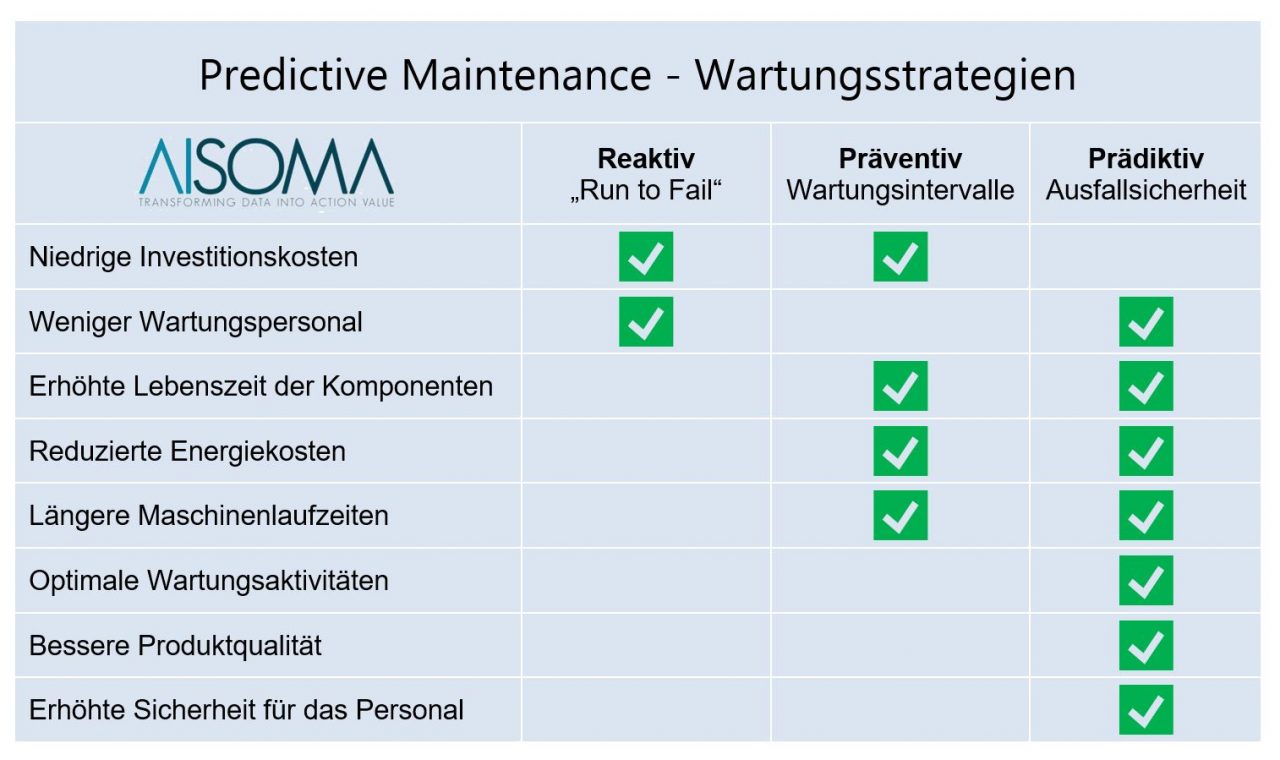

Um einen fehlerfreien Betrieb von Maschinen sicherzustellen, gab es bislang zwei Varianten von Wartungsstrategien: die „turnusmäßige Wartung“ und die „reaktive Wartung“. Die reaktive Wartung beruht darauf, dass Maschinen ohne vorbeugende Instandhaltungsaktivitäten betrieben werden. Erst bei Ausfall einer Komponente wird die Maschine für Reparaturmaßnahmen gestoppt. Die Einsparungen bei den Investitionskosten und dem Wartungspersonal können in der Regel die Ausgaben bei Produktionsstillstand, Maschinenausfall und Folgeschäden nicht decken. Zusätzlich entstehen Probleme in der Produktionsplanung und somit weitere Umsatzeinbußen.

Bei der präventiven Wartungsstrategie werden Maschinen in regelmäßigen Abständen gewartet. Der wesentliche Vorteil von Predictive Maintenance gegenüber der klassischen, vorbeugenden Wartung besteht in der frühzeitigen Erkennung von Anomalien aus der Analyse der Betriebsdaten. Somit können gezielt Vorhersagen für den Wartungsbedarf und -Intervalle getroffen werden. Die weiteren Vorteile sind in der Vergleichstabelle aufgeführt.

Tabelle 1: Vergleich Wartungsstrategien[/caption]

Was ist Predictive Maintenance

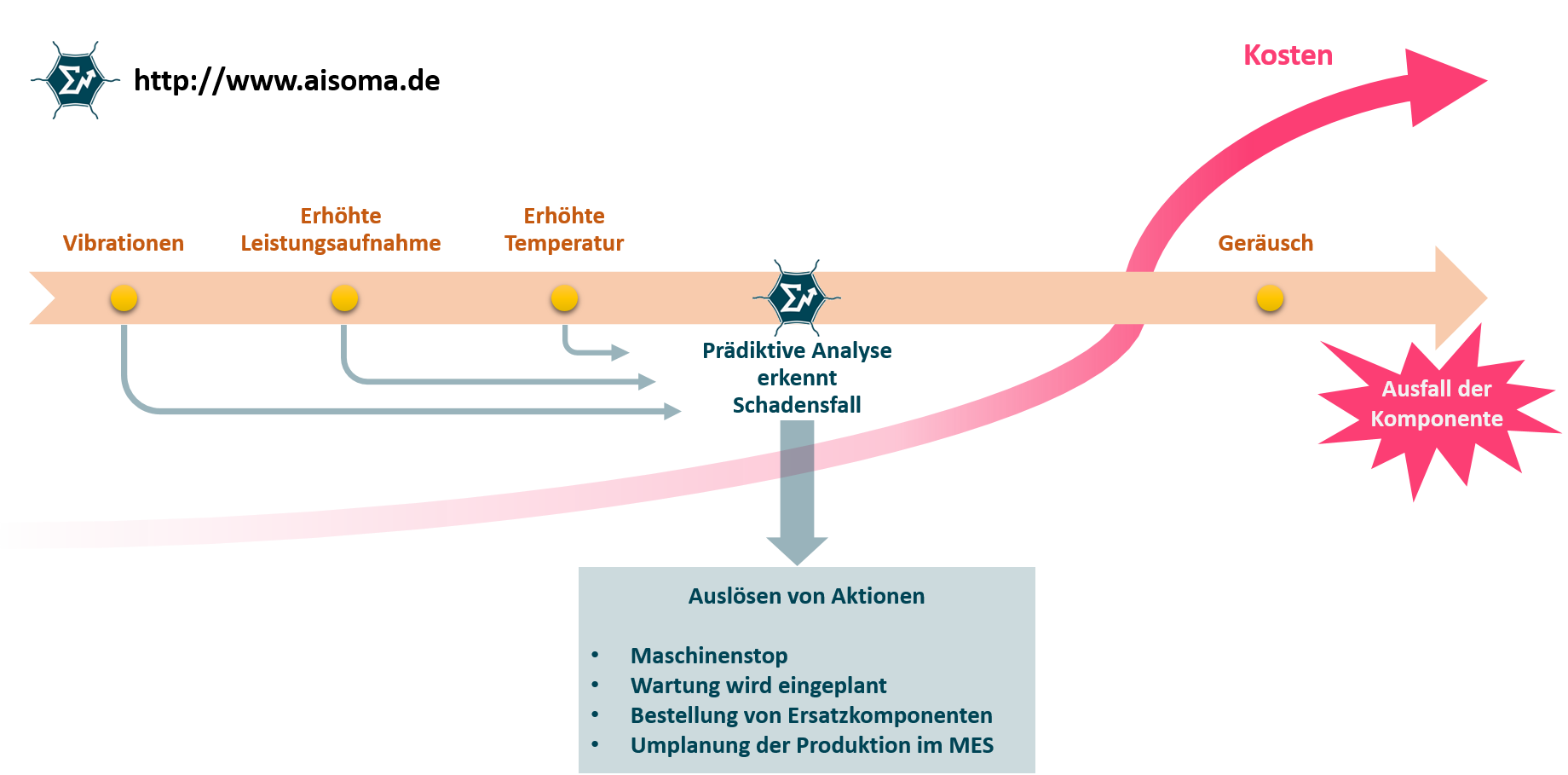

Bei der Definition von Predictive Maintenance geht es um die konkrete Vorhersage von Zeitpunkten für tatsächlich notwendige Wartungseinsätze. D.h. der vorausschauende Ansatz zielt darauf, Anlagen und Maschinen proaktiv zu warten. Aktuell wird der Begriff Predictive Maintenance (leider) oft verwendet im Zusammenhang mit

- Condition Monitoring, der Anzeige von Echtzeitdaten und dem Reporting von historischen Daten

- der Reaktion auf Störfälle, z.B. Planungsänderungen für die Produktion im MES-System und

- der nachgelagerten Analyse der Störfälle, z.B. zur Optimierung der Maschinen.

Wir betrachten jedoch bei Predictive Maintenance ausschließlich das Thema der vorausschauenden Wartung sowie der optimalen Vorhersage von potenziellen Störfällen und Komponentenausfällen. Einerseits können mit Vorhersagen ungeplante Maschinenstillstände verhindert und somit Reparaturkosten reduziert werden. Andererseits wird die Anlagenverfügbarkeit gesteigert da nur die wirklich notwendigen Wartungsarbeiten durchgeführt werden müssen.

Abbildung 2: Predictive Maintenance – Ablaufdiagramm[/caption]

Studien zum Thema

Maschinenhersteller stehen im weltweiten Wettbewerb. Für den Kunden gilt: wer nicht nach Plan liefern kann, den ersetzt im Zweifelsfall ein anderer Lieferant. Deshalb wird es immer wichtiger, drohende Stillstandszeiten und unvorhergesehene Ausfälle von kritischen Maschinenkomponenten möglichst im Vorfeld zu erkennen und vorzubeugen.

Laut einer Studie (Download als PDF) des Weltwirtschaftsforums und des Beratungsunternehmens Accenture ließen sich unerwünschte Stillstände mit den richtigen Predictive-Maintenance Maßnahmen um bis zu 70% reduzieren. Durch frühzeitig geplante Reparaturen können Unternehmen zudem im Schnitt 12% und bei Wartungsarbeiten sogar 30% an Kosten einsparen. Das Departments of Energy (DOE) in den USA hat errechnet, dass sich Wartungskosten mittels vorausschauender Instandhaltung um bis zu 30% reduzieren lassen, und dass bis zu 75% der Betriebsausfälle verhindert werden können.

Eine weitere aktuelle Roland-Berger-Studie von April 2017 zeigt zudem, dass mit Predictive Maintenance nur noch 15 % der Zeit mit Instandhaltung verbracht wird, bei „reaktiver“ Instandhaltung sei dies 40 % der Zeit. Das Einsparpotenzial hinsichtlich Kosten und Zeit ist also enorm. Investitionen könnten sich somit sehr schnell amortisieren.

Quellen:

| Industrial Internet of Things: Unleashing the Potential of Connected Products and Services World Economic Forum, Accenture |

Link zum Download |

| Predictive Maintenance Roland-Berger, VDMA, Deutsche Messe |

Link zum Download |

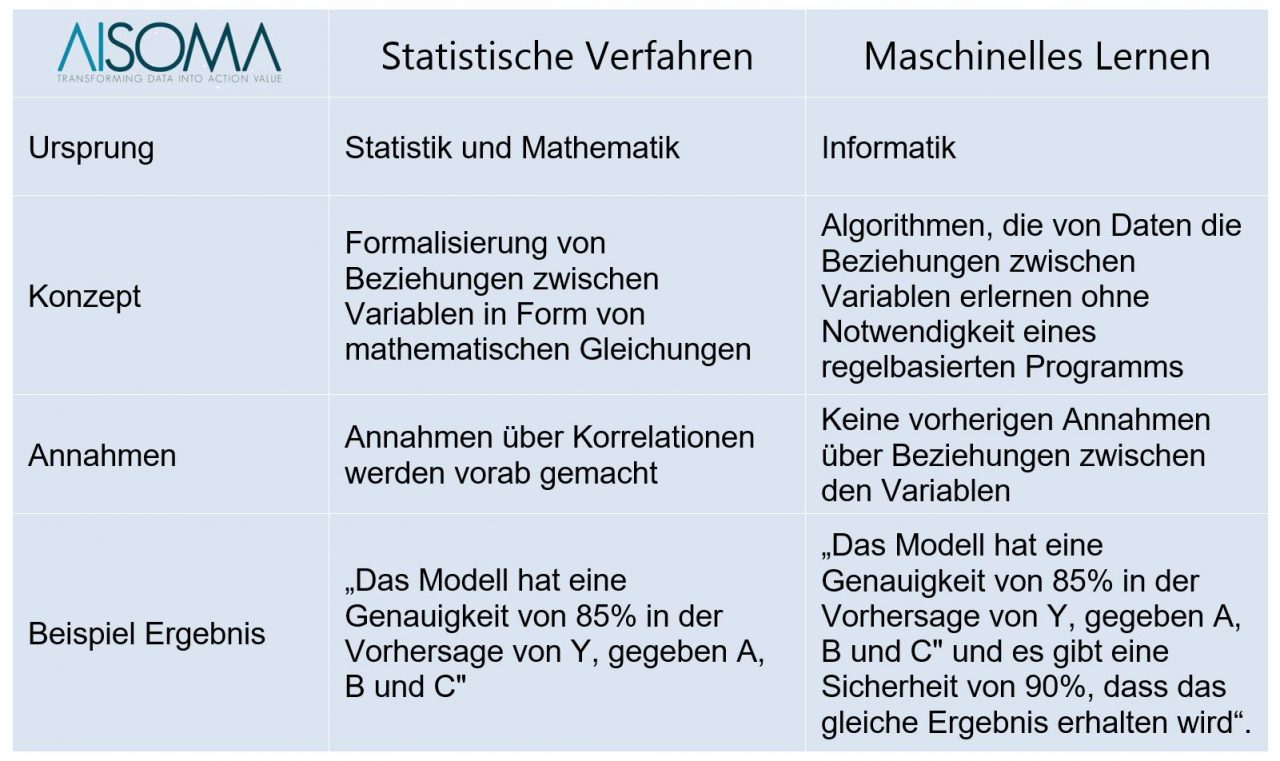

Machine Learning versus statistische Verfahren

Da die Unterschiede zwischen „Statistischen Verfahren“ und „Maschinellem Lernen“ oft für Verwirrung sorgen, sind in der unteren Tabelle die wesentlichen Merkmale zum besseren Verständnis kurz und prägnant aufgeführt.

Tabelle 2: Maschinelles Lernen vs. Statistische Verfahren[/caption]

Supervised Learning

Nach der Installation der Maschine werden in einer Trainingsphase Daten zu allen überwachten Komponenten gesammelt. Auf Grundlage dieser historischen Daten ermittelt ein Mustererkennungsalgorithmus einen allgemeinen „Gesundheits-zustand“ der Maschine. Nach der erfolgreichen Trainingsphase überwacht das Analyse-Programm alle neuen Daten nach den erlernten Mustern, die bereits in der Trainingsphase schon zu Störfällen geführt haben. Konzeptionell kann das Analyse-Programm kontinuierlich mit den neu angefallenen Daten immer wieder nachtrainiert werden, um die Prognose für eine fällige Wartung weiter zu optimieren.

Unsupervised Learning

Beim unsupervised Learning wird nicht trainiert. Die Daten werden in Echtzeit nach Anomalien untersucht. Diese können zum Beispiel Drucksensordaten oder die Werte der Leistungsaufnahme eines Motors sein. Das System lernt selbständig, neue und unbekannte Störfälle zu erkennen.

Sehen Sie hierzu auch die Publikation von Prof. Wolfgang Ertel:

Model Free Diagnosis of Pneumatic Systems using Machine Learning

Datenquellen

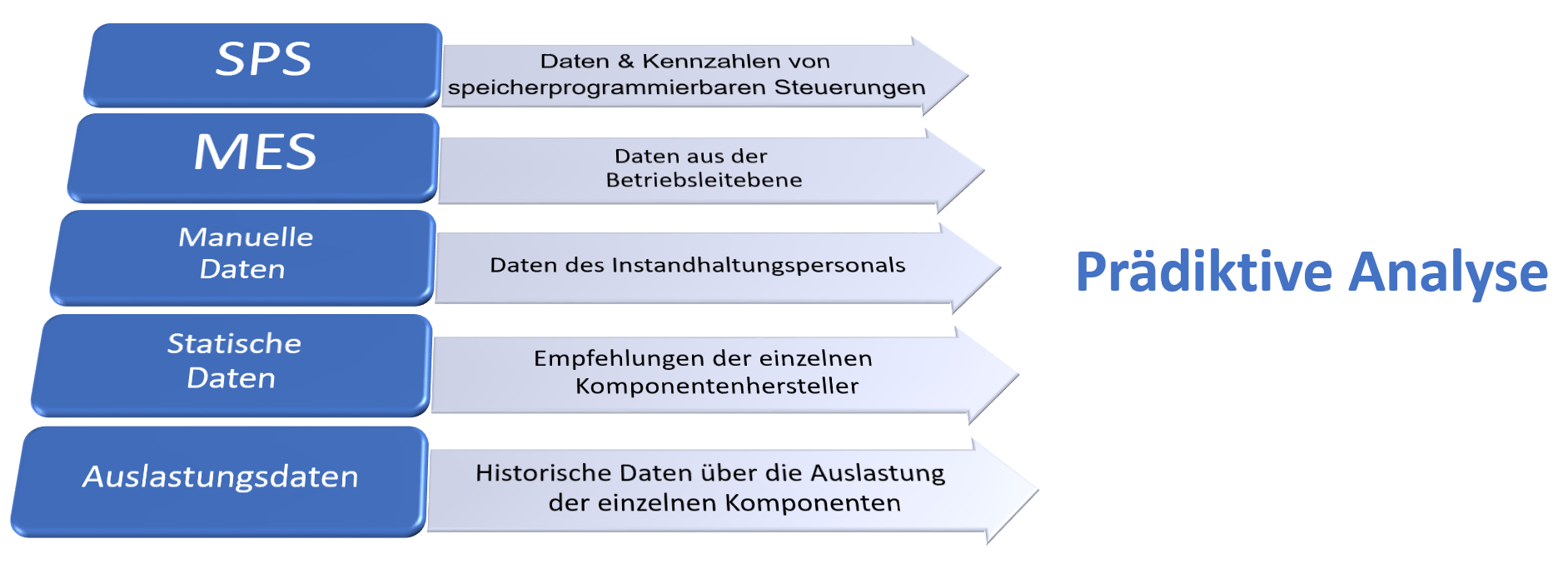

Für das Training benötigen die Mustererkennungsalgorithmen unter anderem historische Daten der Sensoren, die an den einzelnen Komponenten der Maschine für das Condition Monitoring angebracht sind. Sensoren sind jedoch nicht die einzige Datenquelle, die man für die Prognose von Komponentenausfällen heranziehen kann. Weitere IoT- und Webservice-Datenquellen können sein:

Abbildung 3: Datenquellen für Predictive Maintenance[/caption]

Marktüberblick

Unser Ziel ist es, unseren Kunden eine unabhängige, technologieneutrale und kritische Bewertung von etablierten und neuen Konzepten, Methoden und Best Practices in den Bereichen Big Data Analytics und Predictive Analytics anzubieten. Das Research-Unternehmens IOT Analytics hat über 110 Anbieter, die Softwarelösungen und Tools für Predictive Maintenance anbieten, unter die Lupe genommen.

IOT Analytics – Predictive Maintenance Softwarelösungen und -tools

Entscheidend für die geeignete Auswahl an Datenanalyselösungen und -werkzeugen sind eine genaue Anforderungsanalyse und eine herstellerunabhängige und anforderungsorientierte Beratung. Eine effiziente Predictive Analytics Lösung soll ebenso sichergestellt sein, wie die individuelle Anpassbarkeit an die speziellen technischen und strategischen Anforderungen des Projekts bzw. des Kunden.

Herstellerunabhängige Beratung

Angesichts der Möglichkeiten, die Maschinelles Lernen und Big Data Analytics bieten, um Prozesse zu vereinfachen und Mitarbeiter zu unterstützen, verfolgt AISOMA eine klare Vision: Wir wollen die Analyse Ihrer Maschinendaten intelligenter machen. Auch in Ihrem Unternehmen gibt es Szenarien, in denen Analysemethoden basierend auf Künstlicher Intelligenz massiv zur Lösung konkreter Geschäftsprobleme beitragen kann. Daher setzen wir im Bereich maschinelles Lernen auf Co-Innovation mit Partnern und Kunden, um schnell und punktgenau echten wirtschaftlichen Mehrwert für Ihr Unternehmen zu generieren.

Als herstellerunabhängiges Beratungshaus ermöglichen wir unseren Kunden eine individuelle und für sie optimale Lösung umzusetzen.

Ihr AISOMA Team.

Schreiben Sie uns: Kontaktformular

Weitere Artikel zum Thema Computer Vision und industrielle Bildverarbeitung: