Predictive Maintenance steht in den Startlöchern

Noch immer ist der Einsatz von Predictive Maintenance in der Industrie überschaubar. Dies kann man auch aktuell in einem Artikel von computer-automation „Einzug der KI in den Maschinenbau“ nachlesen. Wenn Sie im Internet weiter recherchieren finden Sie sicherlich zig weitere Beispiele. Es ist erstaunlich, dass die Industrie die Vorteile von Predictive Maintenance (noch) nicht in Anspruch nimmt. Natürlich erfordert dies das man mehr und mehr zu einem datengetriebenen Unternehmen sich bewegen muss um von derartigen Technologien profitieren zu können. Unserer Meinung nach ist diese Entscheidung, ob man sich hin zu einem datengetriebenen Unternehmen „wandeln“ soll oder nicht in Zukunft alternativlos. Wir sind der Überzeugung, je früher sich ein Unternehmen dafür entscheidet desto besser ist man für den Wettbewerb in Zukunft gerüstet. Eines ist jedenfalls sicher; Die Welt da draußen ändert sich rasant und das Medium „Daten“ gewinnt immer mehr an Bedeutung bzw. wird der entscheidende Faktor für Erfolg oder Misserfolg sein.

In diesem Artikel möchten wir Ihnen das Thema Predictive Maintenance (Vorausschauende Wartung) ein Stück näherbringen bzw. Ihnen einen ersten Eindruck vermitteln, worum es sich eigentlich bei diesem Themengebiet handelt.

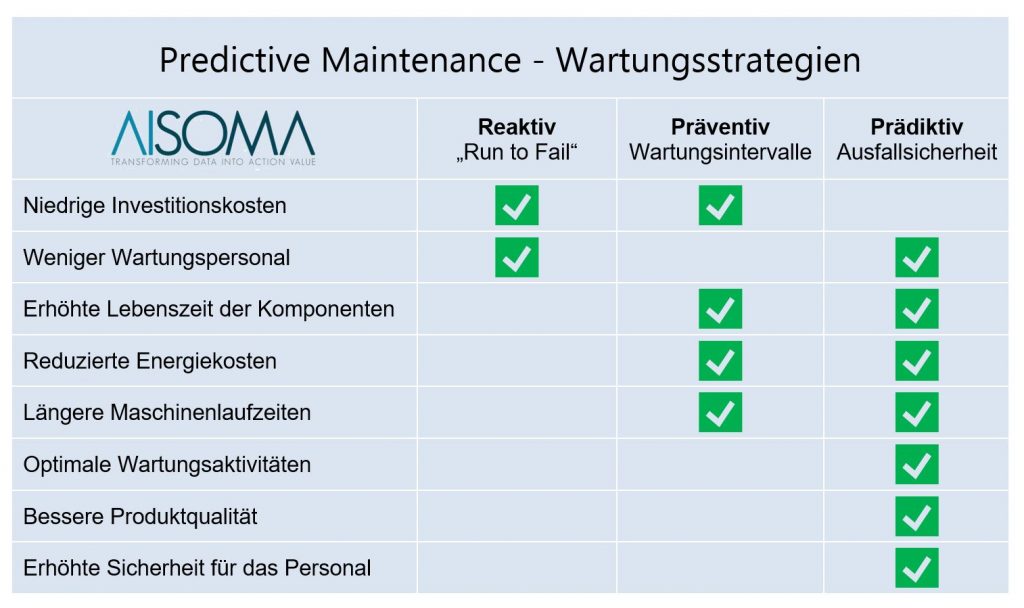

Predictive Maintenance: Definition und Abgrenzung

Vorausschauende Instandhaltungstechniken sollen helfen, den Zustand von Betriebsanlagen zu bestimmen, um abzuschätzen, wann eine Wartung durchgeführt werden sollte. Dieser Ansatz verspricht Kosteneinsparungen gegenüber einer routinemäßigen oder zeitabhängigen vorbeugenden Wartung, da Aufgaben nur dann ausgeführt werden, wenn diese gerechtfertigt sind.

Das Hauptversprechen von Predictive Maintenance besteht darin, eine bequeme Planung der Wartung zu ermöglichen um unerwartete Geräteausfälle zu vermeiden. Der Schlüssel dazu ist “die richtige Information zur richtigen Zeit“. Indem man weiß, welche Anlagen gewartet werden müssen, können Wartungsarbeiten besser geplant werden (Ersatzteile, Personen usw.) und was “ungeplante Stillstände” gewesen wären, werden in kürzere und weniger “geplante Stillstände” umgewandelt, was die Verfügbarkeit der Anlagen erhöht. Weitere potenzielle Vorteile sind eine längere Lebensdauer der Anlagen, eine erhöhte Anlagensicherheit, weniger Unfälle mit negativen Auswirkungen auf die Umwelt und ein optimiertes Ersatzteilhandling.

Die vorausschauende Instandhaltung unterscheidet sich von der vorbeugenden Instandhaltung (Preventive Maintenance) dadurch, dass sie sich auf den tatsächlichen Zustand der Ausrüstung stützt und nicht auf Statistiken über die durchschnittliche oder erwartete Lebensdauer, um vorherzusagen, wann eine Wartung erforderlich sein wird.

Die vorausschauende Instandhaltung bewertet den Zustand der Geräte durch periodische (offline) oder kontinuierliche (online) Zustandsüberwachung (Condition Monitoring). Das ultimative Ziel des Ansatzes ist es, die Wartung zu einem geplanten Zeitpunkt durchzuführen, zu dem die Wartungstätigkeit am kostengünstigsten ist und bevor die Anlage innerhalb eines Schwellenwerts an Leistung verliert. Dies führt zu einer Reduzierung der ungeplanten Stillstandskosten durch Ausfälle, bei denen z.B. die Kosten je nach Branche in die Hunderttausende pro Tag gehen können. Bei der Energieerzeugung können neben Umsatz- und Komponentenkosten auch Bußgelder für nicht lieferkostenerhöhende Kosten erhoben werden. Dies steht im Gegensatz zurzeit- und/oder betriebszahlbasierten Instandhaltung, bei der ein Equipment unabhängig davon gewartet wird, ob es benötigt wird oder nicht. Zeitabhängige Wartung ist arbeitsintensiv, ineffektiv bei der Identifizierung von Problemen, die zwischen geplanten Inspektionen auftreten, und daher nicht kosteneffektiv. Die Grundidee besteht darin, die traditionelle “fail and fix”-Wartungspraxis in einen “predict and prevent”-Ansatz zu überführen.

Einige industrieübergreifende Anwendungsbeispiele von Predictive Maintenance.

Fertigung

- Fehlerfrüherkennung und -diagnose in der Fertigungsindustrie.

- Hersteller sammeln zunehmend große Datenmengen von Internet of Things (IoT)-Sensoren in ihren Fabriken und Produkten und verwenden verschiedene Algorithmen für die gesammelten Daten, um Warnzeichen für teure Ausfälle zu erkennen, bevor sie auftreten.

- Vorhersage von Anlagenausfällen lässt sich mit Hilfe von großen Datenmengen leicht herausfinden

Eisenbahn

- Probleme identifizieren, bevor sie zu Ausfallzeiten bei linearen, stationären und mobilen Anlagen führen.

- Verbesserung der Sicherheit und der Erkennung von Spurlücken durch ein neues, fahrerbasiertes Überwachungssystem. (Das Gleisüberwachungssystem Siemens Tracksure ist z.B. in der Lage, Hohlräume unter dem Gleis anhand der in der Fahrzeugkabine gemessenen Beschleunigung zu identifizieren)

- Die Zustandsüberwachung von Weichenmaschinen (Geräte zum Betreiben von Eisenbahnweichen) kann dazu beitragen, frühe Symptome einer Verschlechterung vor dem Ausfall zu erkennen

Öl und Gas

- Öl- und Gasunternehmen haben oft keinen Einblick in den Zustand ihrer Ausrüstung, insbesondere an entlegenen Offshore- und Tiefwasserstandorten. (Big Data kann den Öl- und Gasunternehmen Einblicke geben, so dass Geräteausfälle und die optimale Lebensdauer des Systems und der Komponenten analysiert und prognostiziert werden können)

Batterie/Akku

- Erkennung der zugrunde liegenden Verschlechterung und Vorhersage, wie schnell eine Batterie ein Niveau unbefriedigender Leistung erreichen wird.

- Zustandsbewertung von Batterien in Elektrofahrzeugen zur genauen Quantifizierung des Gesundheitszustands und seiner späteren Auswirkungen auf die Fahrzeugmobilität.

[bctt tweet=”Predictive Maintenance: Definition und Abgrenzung #PredictiveMaintenance #KI #Industrie40 #KIProduktion #Maschinenbau #Produktion #Fertigung” username=”AISOMA_AG”]

Falls SIe noch Fragen haben sollten oder weitere Infos benötigen, zögern Sie nicht uns zu kontaktieren.

Ihr AISOMA Team

Weitere sehr empfehlenswerte Artikel zu diesem Themengebiet: